anwenderreportage

Kistler Kleinkraft-Sensoren 9215: Piezoelektrischen Sensoren automatisieren Qualitätssicherung

Um die Produktion von Schaltern zu optimieren und die Kosteneffizienz zu erhöhen, hat die Schweizer Feller AG eine doppelte Qualitätsprüfung implementiert: In zwei Stufen werden mit Hilfe von Lösungen von Kistler sowohl Fertigung als auch Funktionalität von Schaltwippen laufend geprüft und damit Fehlteile nahezu ausgeschlossen.

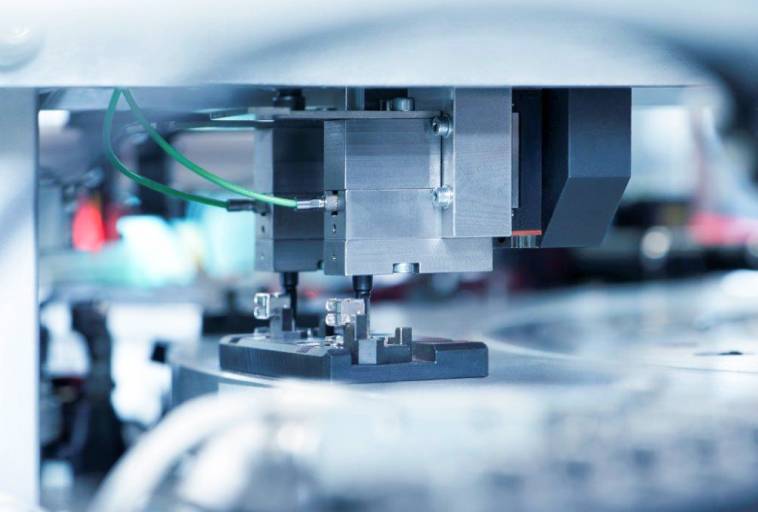

In-Prozess Kontrolle der aufgewendeten Verstemmkraft bei der Montage der Schaltwippe.

Shortcut:

(h3)Aufgabenstellung:

Prüfung der Fertigung als auch Funktionalität von Schaltwippen im laufenden Prozess einer Produktionsstraße für die Herstellung von Schalter- und Steckdosen.

(h3)Lösung:

Piezoelektrische Sensorik und Messtechnik von Kistler überwacht die Verstemmung der Schaltwippe während des Produktionsprozesses und stellt damit die Qualität sicher.

(h3)Vorteil:

Schaffung eines geschlossenen Systems, das reproduzierbare, verlässliche Werte liefert und die Qualitätskontrolle auf eine neue Stufe stellt.

Neben der mit dem Schlagwort Industrie 4.0 propagierten Individualisierung der Fertigung bis hin zu Losgröße 1 bestimmt vor allem der Faktor Qualität, verbunden mit Geschwindigkeit, die Wettbewerbsfähigkeit eines Unternehmens. Das heißt: Wer schnell und dabei auch noch möglichst individuell und vor allem fehlerfrei produziert, wird im Rennen um die hochautomatisierte Fertigung der Zukunft die Nase vorn haben.

Ein entscheidender Schritt auf diesem Weg ist der Übergang von einer Qualitätskontrolle, die nach dem eigentlichen Herstellungsprozess stattfindet („off-line“), zu einer in die Linie eingebauten, so genannten „in-line“-Überwachung. Durch die Integration der Prozessschritte können nicht nur Zykluszeit und Effizienz der Produktion verbessert werden – es fällt auch viel schneller auf, wenn fertigungstechnisch etwas aus dem Ruder läuft, z. B. weil sich Bauteile abnutzen, veränderte Umgebungseinflüsse die Genauigkeit stören oder Komponenten nachjustiert werden müssen. Auf diese Weise lässt sich die Ausschussproduktion deutlich verringern und teure Maschinenstillstände werden vermieden – das avisierte Ziel einer Null-Fehler-Produktion rückt damit in greifbare Nähe.

Reproduzierbare Qualität mit Kistler Kraft-Weg-Überwachung.

Infos zum Anwender

Die Feller AG ist eines der führenden Schweizer Unternehmen im Bereich Elektroinstallation und spezialisiert auf Lösungen für Kommunikationstechnik und intelligentes Wohnen. Das 1909 gegründete Unternehmen hat heute 450 Mitarbeiter und produziert und entwickelt am Hautpsitz in Horgen / Zürich. Die Niederlassung für die Romandie befindet sich in Renens.

www.feller.ch

Zweistufiger Qualitätsprüfung ermöglicht Null-Fehler-Produktion

Der Blick auf ein Schweizer Elektronikunternehmen, die Feller AG, zeigt, wie es gehen kann: Um sich als Marktführer im Segment der Schalter- und Steckdosenhersteller zu behaupten und gleichzeitig eine neue Norm zu erfüllen, implementierte man dort eine komplett neue Produktionsstraße. Der beauftragte Schweizer Sondermaschinenbauer Insys setzte dabei zur Kraft-Weg-Überwachung auf Technologie von Kistler. Die eingesetzte Sensorik und Messtechnik überwacht die Verstemmung der Schaltwippe während des Produktionsprozesses und stellt damit die Qualität sicher.

Peter Suter, Gruppenleiter Automation bei Feller, erklärt dazu: „Die Anforderungen an die Qualität sind über die Jahre kontinuierlich gestiegen. Dabei werden die Toleranzen in Bezug auf den akzeptierten Ausschuss immer enger, was sich im Ruf nach stetiger Prozessverbesserung und damit verbundenen Qualitätskontrollen widerspiegelt.“ In einem zweiten Schritt implementierte Feller deshalb eine weitere Prüfung der Schalter im montierten Zustand: „Hierbei wird der Umschaltpunkt des Schalters nochmals kontrolliert. Alle Schalter, die nicht die gewünschte Funktion erfüllen oder bei denen ein zu großer Kraftaufwand für das Umschalten nötig ist, werden direkt aus dem Prozess ausgeschieden. So kommen wir dem Ziel Null-Fehler-Produktion einen entscheidenden Schritt näher.“

Auch hierbei kommt wiederum Technologie von Kistler zum Einsatz: Mit Kleinkraft-Sensoren des Typs 9215 mit einem Messbereich von -20 bis 200 N gelang es, die Anforderungen bezüglich Kraftauflösung und geringem Bauraum zu erfüllen und auch diese zweite Stufe der Qualitätsprüfung in die Linie zu integrieren.

Die einheitliche Bedienphilosophie der maXYmos Produktfamilie bietet eine benutzerfreundliche und intuitive Bedienbarkeit. Dies unterstützt die einfache sowie schnelle Inbetriebnahme der elektromechanischen NC-Fügesysteme.

Technologievorsprung durch piezoelektrische Sensorik

Gerade in Anwendungsfällen wie dem hier beschriebenen spielen piezoelektrische Sensoren von Kistler ihre Stärke aus: Wird ein entsprechend bearbeiteter Quarz mechanisch belastet, erzeugt er eine elektrische Ladung, die direkt proportional zur einwirkenden Kraft ist. Diese lässt sich mittels eines Ladungsverstärkers, den Walter P. Kistler im Jahr 1950 patentieren ließ, einstellen und als Messgröße nutzbar machen – unabhängig von Dehnung oder Auslenkung. Daraus ergeben sich neben der Proportionalität entscheidende Vorteile gegenüber anderen Technologien: kurze Messwege (meist mehrere Kilonewton pro Mikrometer), Robustheit und lange Lebensdauer.

Darüber hinaus sind die Sensoren von Kistler so konstruiert, dass die Krafteinleitungsfläche möglichst klein ist, um z. B. Messungenauigkeiten durch Biegemomente zu vermeiden. Das piezoelektrische Prinzip erlaubt zudem eine Miniaturisierung der Sensoren je nach Messbereich bis auf wenige Zentimeter: Der kleinste Kraftsensor des Schweizer Messtechnikspezialisten ist gerade noch 23,3 mm lang bei einem Durchmesser von 6,1 mm! Vor allem aber zeigen die Kleinkraftsensoren auch bei langjährigem Einsatz kaum Alterserscheinungen – sie müssen lediglich von Zeit zu Zeit nachkalibriert werden.

Mit dem Quarzkristall lässt sich der piezoelektrische Effekt besonders gut nutzbar machen: Es erzeugt bei mechanischer Belastung ein Ladungssignal, das direkt proportional zur einwirkenden Kraft ist.

Die Linie jederzeit im Griff: Auswertung mit maXYmos

Um die von den piezoelektrischen Sensoren erfassten Daten nutzbar zu machen, bietet Kistler das Prozessüberwachungssystem maXYmos, das gleichzeitig als Ladungsverstärker fungiert: Es visualisiert, bewertet und dokumentiert zwei gemessene Größen X und Y, in diesem Fall Kraft und Weg, und macht auf Abweichungen von den eingestellten Parametern aufmerksam. Durch die Integration dieses Messsystems in den Produktionsablauf wird ein Verfehlen des Sollprozesses frühzeitig erkennbar; der Anwender kann entsprechend zeitnah gegensteuern.

Dazu gibt es einer kostenoptimierte Variante für einfache Anwendungsfälle und einer Version mit erweiterter Funktionalität für komplexe Applikationen. Letztere verfügt u. a. über die Möglichkeit, XY-Paare zu kaskadieren und somit genauere Auswertungen vorzunehmen. Dabei hat Kistler sein Augenmerk – neben einfacher Bedienbarkeit – vor allem auf Kompatibilität und Flexibilität beim Einbau gelegt: maXYmos BL und TL lassen sich auch nachträglich problemlos gegeneinander austauschen ohne aufwändige „Umverdrahtung“. Die Gehäuse beider Geräte sind zudem so konzipiert, dass sie sich mit wenigen Handgriffen sowohl am Tisch, an der Wand als auch als Panel montieren lassen. Beim TL gibt es zusätzlich die Möglichkeit, das Messsystem im Schaltschrank auf der Normschiene zu platzieren.

Mission erfüllt: Verbesserte Effizienz bei höherer Qualität

Durch die Integration der piezoelektrischen Kleinkraftsensoren von Kistler hat die Feller AG ihre Schalterproduktion auf eine neue Effizienzstufe gehoben und sichert damit ihre Zukunft: Die nahezu 100 %ig fehlerfreie Fertigung macht eine kosten- und zeitaufwändige Nachprüfung überflüssig. „Mit dem Einbau der Low-Force-Sensoren von Kistler haben wir ein geschlossenes System geschaffen, das reproduzierbare, verlässliche Werte liefert und die Qualitätskontrolle auf eine neue Stufe stellt“, resümiert der mehr als zufriedene Peter Suter.

Teilen: · · Zur Merkliste