anwenderreportage

Universal Robots UR3: Kollaborierend produziert

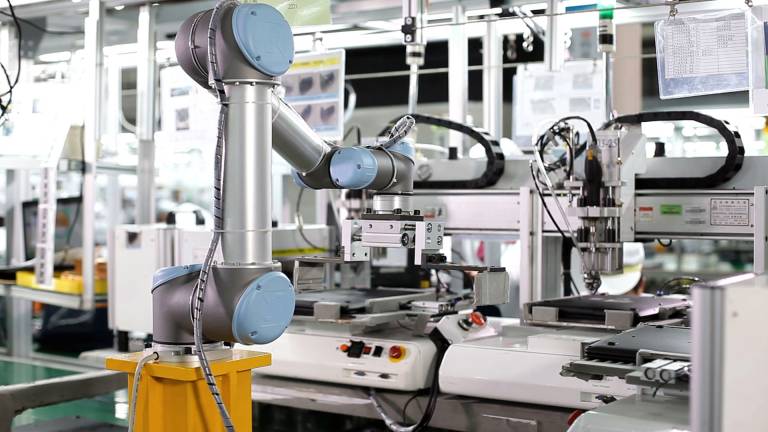

60 Roboterarme flexibilisieren komplexe PC-Produktion Im Zuge des globalen Wettbewerbs und der Notwendigkeit, Produktionsverfahren zu verbessern, haben namhafte Hersteller Strukturanpassungsprogramme durchgeführt, um die Fertigungsautomatisierung stark zu fördern. Wistron setzt als erster bekannter taiwanesischer ODM-Hersteller kollaborierende Roboterarme von Universal Robots in der Laptop Montagelinie ein: Insgesamt sorgen 60 Roboter vom Typ UR3 und UR5 für eine effiziente und flexible Produktion.

Wistron hat die Roboter auch deshalb eingeführt, um die Mitarbeiter von langweiligen Routinearbeiten zu entlasten - seither konnte die Fluktuationsrate im Personalbereich drastisch reduziert werden.

Infos zum Anwender

Wistron Corporation ist ein weltweit tätiger ODM (Original Design Manufacturer), der Produktlösungen für Design und Fertigungsdienstleistungen für die Informations- und Kommunikationstechnologie (IKT) liefert. Wistron verfügt inkl. Konstruktions-, Herstellungs- und Service-Team über mehr als 60.000 Mitarbeiter weltweit. Mit Hauptsitz in Taiwan, hat sich das Unternehmen in den Bereichen Fertigung, Forschung und Entwicklung etabliert und besitzt Kundendienstzentren in Asien, Amerika und Europa.

www.wistron.com

Wistron begann im Jahr 2013 mit der Automatisierung der Produktion. Die Vier- und Sechs-Achs-Roboterarme, die damals eingesetzt wurden, erforderten die Einrichtung von platzraubenden Sicherheitsumhausungen sowie Schutzvorrichtungen. Die Roboter waren außerdem nur für anspruchslose Aufgaben wie das Produkthandling konzipiert, was dem Fertigungskonzept von Wistron, „Effizienz, Flexibilität und Sicherheit“, nicht entsprochen hat.

60 Roboter sind bei Wistron im Einsatz und automatisieren dabei ganz verschiedene Aufgaben.

Neugestaltung der Produktionsstraße

Die Lösung: „UR-Roboter brauchen wenig Platz und gewährleisten höchste Sicherheit“, sagt Congyao Zhang, Manufacturing Technology Director bei Wistron. „Die UR-Roboterarme verfügen über eine 360°-Rotation an allen Drehgelenken und es gibt keine toten Winkel in ihrem Bewegungsradius. Zusätzlich lassen sich die verschiedensten Tätigkeiten mit ihnen ausüben. Aufgrund dessen sind wir in der Lage, eine hochflexible Fertigung zu realisieren. Gleichzeitig können wir eine kontinuierliche und stabile Produktion garantieren.“ Seit Februar 2015 sind nun 60 Roboter von Universal Robots bei Wistron im Einsatz und automatisieren Aufgaben wie die Kommissionierung und Platzierung von Laptoptaschen oder die Teilmontage von Sets in Anwendungen mit einer Heißschmelzmaschine oder Bildverarbeitungssystemen. Die UR3-Roboter fügen dabei, mithilfe eines montierten Handgriffs am elektrischen Schraubenzieher, die Schrauben selbst ein.

Die Leichtbau-Roboter können nach erfolgreich abgeschlossener Risikoanalyse ohne oder nur mit minimalen Schutzvorrichtungen betrieben werden.

Deutliches Plus an Flexibilität

Durch den Einsatz der Roboterarme hat das Unternehmen mehr Flexibilität in das künftige Layout der Produktionsanlage gebracht, die Produktausbeute wurde effektiv verbessert sowie der Personaleinsatz optimiert. Gleichzeitig erwartet das Unternehmen langfristig reduzierte Betriebskosten und eine verbesserte Profitabilität.

Aufgrund der speziellen Betriebsart kann die Produktion der Laptops bei Wistron nicht vollständig automatisiert werden – Mitarbeiter, die direkt neben den Robotern arbeiten, sind weiter erforderlich. Darum wurde der Bewegungsradius der Roboterarme so begrenzt, dass die Sicherheit der Arbeitnehmer gewährleistet ist. Die Roboter von Universal Robots können nach erfolgreich abgeschlossener Risikoanalyse ohne oder nur mit minimalen Schutzvorrichtungen betrieben werden. Grund dafür sind hochsichere Einstellungen des Roboters. Diese erfüllen die Sicherheitsanforderungen von Wistron, ohne dabei an Arbeitsgeschwindigkeit, anderen Funktionalitäten oder gar an der Sicherheit der Arbeitnehmer einzubüßen – auch nicht in engen Umgebungen.

Für die Einrichtung eines Roboterarms benötigt ein Bediener typischerweise nur zwischen zwei und drei Stunden. Bereits direkt nach dem ersten Training können die Roboter eigenständig programmiert und bedient werden.

Optimierung von internen Ressourcen

Wistron hatte immer mit einer hohen Fluktuationsrate zu kämpfen. Die Mitarbeiter waren aufgrund einfacher, sich wiederholender Aufgaben schnell gelangweilt. Die Aufgaben wurden schlicht den Ansprüchen der Mitarbeiter nicht gerecht. Das ist einer der Hauptgründe, warum das Unternehmen Roboter von Universal Robots eingeführt hat. Ein einzelner Roboterarm kann Routineaufgaben und repetitive Tätigkeiten von zwei menschlichen Arbeitern übernehmen.

Mit Hilfe der UR-Roboter erreicht Wistron nun eine optimierte Zuweisung der Arbeitskräfte. Die Mitarbeiter werden dabei von der Durchführung monotoner Aufgaben befreit und können anspruchsvollere Arbeiten übernehmen, die Verstand und anhaltende Aufmerksamkeit erfordern. Wistron kann die Beschäftigten so flexibler für sinnvolle Aufgaben einsetzen. Diese Umverteilung der Aufgaben hat effektiv dazu beigetragen, die aktuelle Fluktuationsrate des Unternehmens zu senken – so können enorme Kosten gespart werden. Die Roboterarme verhelfen dem Unternehmen damit zu einem schnelleren Return on Investment innerhalb von eineinhalb bis zwei Jahren und verbessern seine Profitabilität erheblich.

In kurzer Zeit produktiv

UR-Roboter sind in nur kürzester Zeit – von der Prüfung, Installation, Inbetriebnahme bis zum laufenden Betrieb – voll funktionsfähig und operativ. Die typische Zeit, die ein Bediener für die Einrichtung des Roboterarms benötigt, liegt zwischen zwei und drei Stunden. Der Grund: Universal Robots bietet eine innovative, einfach zu bedienende Software mit dem Namen PolyScope. Durch ihre einfache Programmierung sind ein paar Stunden für die Inbetriebnahme sowie die Optimierung und Anpassung der Kommissionierung ausreichend.

Die Roboterarme von Universal Robots tragen daher erheblich dazu bei, die Lernphase der Beschäftigten wirksam zu verkürzen und die Schulungskosten des Unternehmens deutlich zu senken, da keine wochenlange Ausbildung mehr nötig ist. Bereits direkt nach dem ersten Training können die Roboter eigenständig programmiert und bedient werden.

Signifikante Erhöhung der Produktausbeute

Seit dem Einsatz der Roboterarme von Universal Robots erlebt Wistron einen starken Anstieg in der Produktausbeute. „Einige unserer Kunden haben unsere automatisierte Fertigungslinie persönlich in Augenschein genommen und uns ihre Wertschätzung zur Installation der Roboter mitgeteilt“, erzählt Zhang. „Unsere Endkunden erwarten eine perfekte Produktion. Durch den Einsatz der Roboter sind wir in der Lage, die Produktausbeute und die Produktionsstabilität effektiv zu verbessern und gleichzeitig Probleme zu vermeiden. Unsere Kunden hoffen, dass wir mehr kollaborierende Roboter einführen und in Betrieb nehmen, für eine noch schnellere Fertigung.“

Zukunftsaussichten für kollaborierende Roboter

Im Gegensatz zu herkömmlichen Industrierobotern ist die Arbeit mit den kollaborierenden Kollegen von Universal Robots viel einfacher. Vor allem für kleine und mittlere Unternehmen, die danach streben, ihre Produktionsanlagen umzustrukturieren. James Taylor, General Manager von Universal Robots Shanghai, sagt: „Dadurch, dass die Herstellungskosten von Robotern von Jahr zu Jahr gesunken sind, blicken wir den Marktchancen für kollaborierende Roboter, insbesondere deren Anwendung in der Elektronikindustrie, zuversichtlich entgegen. Aufgrund des Sicherheitskonzepts und der Beseitigung von Schutzumhausungen können kollaborierende Roboter direkt neben ihren menschlichen Kollegen arbeiten. Ideal für die Bedürfnisse der Industrien, die nicht in der Lage sind, einen Automatisierungsgrad von 100 % zu erreichen.“

Und Zhang ergänzt: „Wir gehen davon aus, dass wir auch in naher Zukunft zusätzliche kollaborierende Roboter einsetzen werden. Für dieses Jahr ist ein Zukauf neuer Roboter von Universal Robots geplant, womit wir die Stückzahl von 120 übersteigen werden. Darüber hinaus haben wir voll automatisierte Modulgeräte entwickelt. Nach unserem Konstruktions-Konzept, möchten wir unsere Roboter auf neue Anwendungen umstellen, um sicherzugehen, dass nicht ein einziger Roboter im Leerlauf ist, wenn ein Prozess geändert oder ein Prozessschritt entfernt wird. In diesem Fall würde das automatisierte Modulgerät, das wir eigenständig entwickelt haben, auf eine andere robotergestützte Fertigung angewendet werden. Daher sind auch wir sehr optimistisch bezüglich des Marktentwicklungspotentials von UR-Robotern.“

Teilen: · · Zur Merkliste